堆焊辊皮研磨区域不一致的原因

连铸辊的表面缺陷原因分析及修复工艺pdf原创力文档

2024年12月5日 现的环状裂纹、磨损凹陷、焊层脱落等缺陷形成的原因进行了分析,并提出修复处 理办法实践证明,通过选择合适的堆焊材料和堆焊工艺等措施,修复后的连铸辊能够一般辊皮材质为:本体材质ZG35SiMn+堆焊耐磨合金,选择的合金硬度软辊皮不耐用;选择的合金太硬辊皮耐用,但辊子打滑不吃料、物料外溢,辊子的旋转速度降低,不能满足生产要求。四辊破碎机辊皮的修复堆焊技术 百度文库2014年2月16日 一般辊皮材质为: 本体材质 ZG35SiMn+ 堆焊耐磨合金, 选择的合金硬度软辊皮不耐用;选择的合金太硬辊皮耐用, 但辊子打滑不吃料、 物料外溢, 辊子的旋转速度降低, 四辊破碎机辊皮的修复堆焊技术 道客巴巴2013年4月17日 对于这种只是耐磨花纹磨损,辊面没有凹坑等严重缺陷时,我们采用了下面的修复工艺:(1)用电动钢丝刷或毛刷清理辊子最上面的一段辊面,最好用乙炔焰烘烤辊面,通过 辊压机辊面的不同磨损状况及相应的堆焊修复工艺 道客巴巴2024年1月23日 在高温、高压、强腐蚀等恶劣的工作环境下,堆焊耐磨层容易受到热应力、腐蚀等因素的影响,从而出现剥落现象。 因此,在设计和选择堆焊耐磨层时,需要结合工况条 堆焊耐磨层剥落的原因及解决方法技术文章天津雷公焊接 目前是南京地区堆焊修复、改造各种轧辊、磨煤四辊、单辊破碎主轴的生产企业之一。 采用明弧堆焊辊皮主体温度较低不易开裂,2、采用了本公司自行研发的多元素碳化物自 煤磨磨辊/辊皮/磨 堆焊辊皮研磨区域不一致的原因

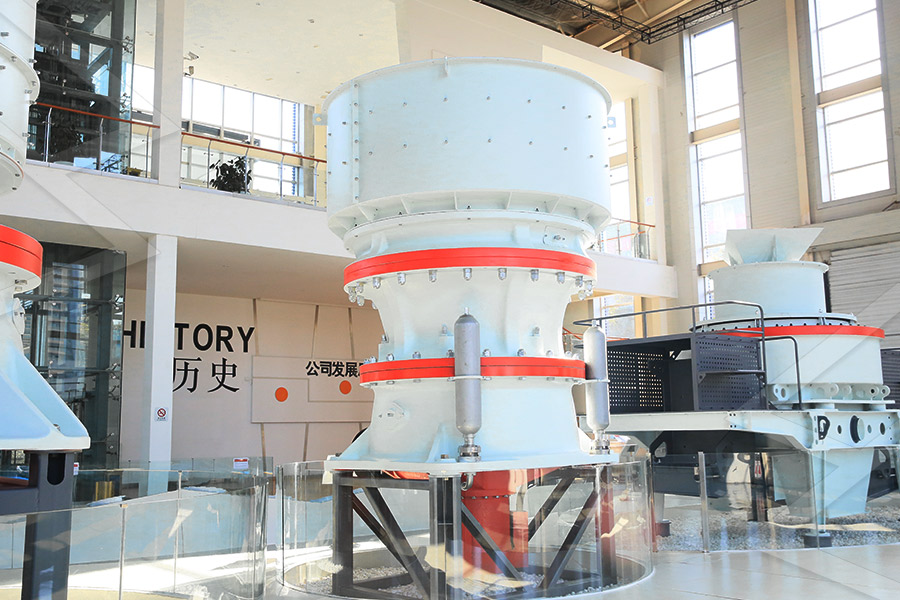

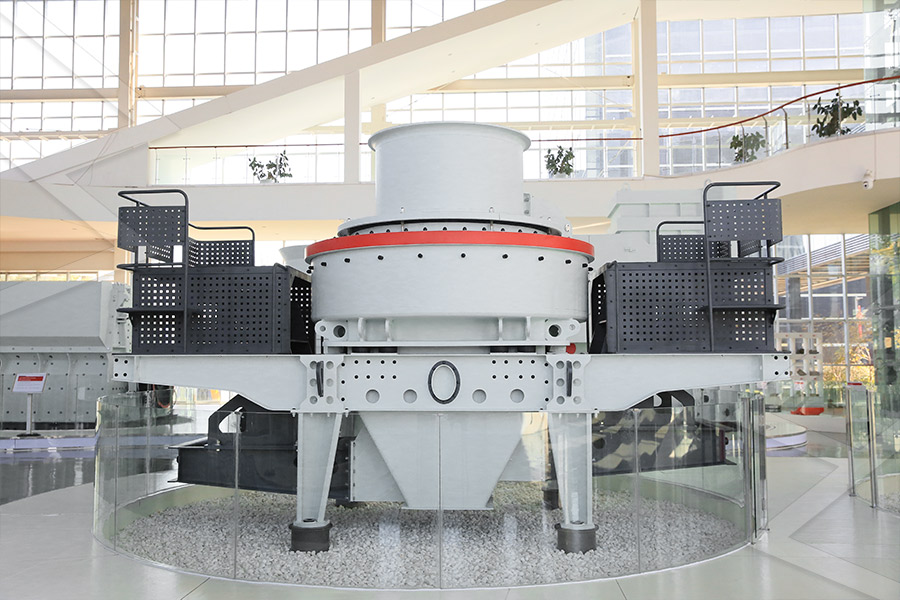

很多人都在问的立磨辊体磨损问题的现场修复技术

2023年8月17日 通常情况下,造成辊体磨损的主要原因有以下几个方面: (1) 辊皮加工精度问题,导致辊皮在安装后与辊体的有效接触面积小,导致存在大面积的配合间隙,在运行过程中,粉料侵入,最终导致辊体磨损。夹板 螺栓预紧 2021年1月4日 辊皮磨损的主要因素 1、待处理矿石的硬度。如果物料硬度抗压强度大于 300MPa,则物料难以破碎,并且容易磨损辊皮。2、辊皮材料的强度。一般采用耐磨性好的 对辊破碎机辊皮磨损过快,影响生产!辊皮磨损的5大主要因素 2024年11月19日 使用沃盾耐磨材料堆焊修复辊套,需评估辊套状况、清理表面、选材、设定堆焊参数,采用合适堆焊方法,注意操作要点,堆焊后后热缓冷、机械加工恢复尺寸,全面质量检 辊套耐磨件堆焊修复方法2015年3月24日 ③辊套上部与磨盘平行未堆焊耐磨层处一样容易磨损, 在实际使用中, 此未堆焊耐磨层区域一样造成不同程度的磨损, 所以此范围也需堆焊耐磨层。通过分析, 我们重新对堆焊层区域进行了设计( 见图 2) 。矿渣立磨辊套堆焊耐磨层的改进设计 道客巴巴2015年6月8日 制造与再制造中的堆焊技术论文集 烧结机齿辊、蓖板的堆焊修复研究 余光明,钟毅,段立人 (武汉钢铁集团公司 武汉) 摘要:通过对大型烧结破碎机齿辊、蓖板的工况和失效分析研究,自主研制开发了一种高铬铸铁耐磨堆焊合金,优 化了焊接工艺,改进了制造工艺,摸索出了一套成熟的制造 烧结机齿辊、蓖板的堆焊修复的研究 豆丁网2023年8月17日 很多人都在问的立磨辊体磨损问题的现场修复技术,磨损,螺栓,辊皮,紧固,堆焊,立磨辊体,现场修复 立磨辊体磨损产生的主要原因是什么 立磨是水泥厂常见的生料粉磨设备,磨辊是立磨的主要部件,通常一台立磨会配有三个磨辊,磨辊主要由:辊皮、辊体、主轴、夹板、夹板螺栓组成(见图1)。很多人都在问的立磨辊体磨损问题的现场修复技术螺栓辊皮

MLS立磨磨辊的堆焊修复技术 百度文库

郑州机械研究所设计开发了MLS类型立磨离线堆焊的安装胎具,实现该类磨辊离线堆焊;设计开发了MLS类型立磨在线堆焊用弯枪,提高了在线堆焊中焊枪安装的效率,提高在线堆焊施工进度。离线堆焊的要点为切割、补焊;在线堆焊中主要是补焊。MLS类立磨磨2016年10月8日 第六篇设备与机械浅谈连铸辊的堆焊技术要:本文叙述了连铸辊的工作状况及对辊面的性能要求,分析了辊面失效的主要原因,合理运用堆焊技术,综合地总结了连铸辊在堆焊过程 频道 上传 浅谈连铸辊的堆焊技术 豆丁网摘要: 本发明公开了一种4PG 900×700四辊破碎机辊皮堆焊修复的方法,所述方法包括如下步骤:1)将4PG 900×700四辊破碎机的辊皮固定并进行车削,补齐,打磨处理;2)处理过的辊皮放入电加热炉加热,加热后冷却,再进行堆焊;3)堆焊过程中,两条焊道的重叠部分大于1/2焊 一种4PG 900×700四辊破碎机辊皮堆焊修复的方法 百度学术2023年9月11日 本文将分析造成堆焊后硬度不足的原因 ,并提出相应的解决方法。一、原因分析: 1 堆焊材料本身问题: 堆焊材料的硬度通常是相对较高的,但密度不均匀、气孔、夹杂物等缺陷会使其硬度不足。这可能是堆焊后硬度不足的主要原因之一 堆焊后硬度不足的原因及解决方法是什么?四辊破碎机辊皮的修复堆焊技术二、焊接将经过加热的辊皮装夹在堆焊机上进行堆焊。 加工后的旧辊皮尺寸为Φ1170×1000mm,堆焊后的尺寸为Φ1205×1000mm,耐磨层堆焊道次3道以上,每道厚度18~25mm,单边留2~25mm以上的加工余量,连续焊接,焊缝搭接严密。四辊破碎机辊皮的修复堆焊技术 百度文库但是,这种极端情况也可以采取增加过渡层或镶套,加装具有保护作用的 含有更多可焊成分的“辊套”。堆焊的合金焊丝可以用于辊套,则轧辊依然可以 使用,例如适用于切边辊。 浅谈辊子堆焊材料的选择和工艺设计(13) 浅谈辊子堆焊材料的选择和工艺设计 浅谈辊子堆焊材料的选择和工艺参考幻灯片百度文库

.jpg)

四辊破碎机辊皮的修复堆焊技术doc 道客巴巴

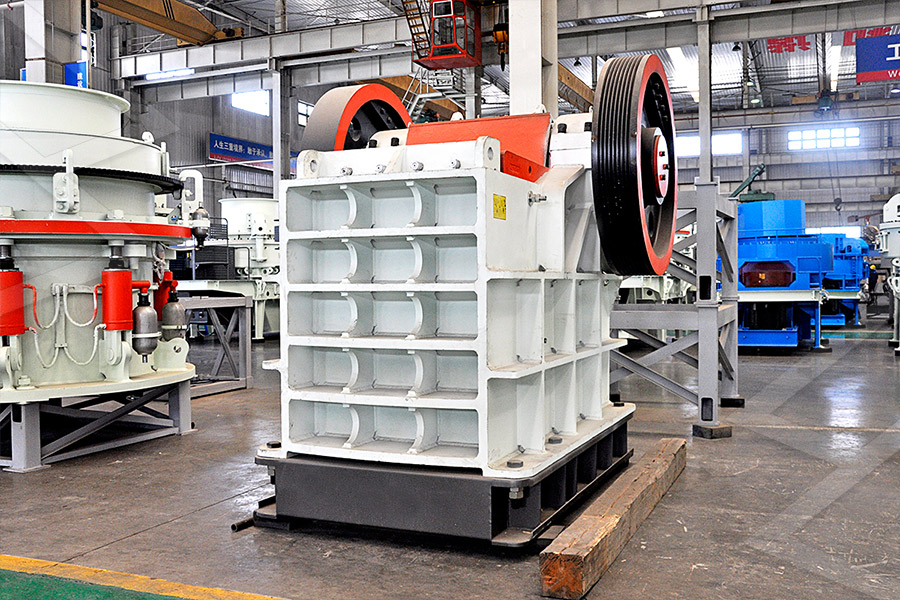

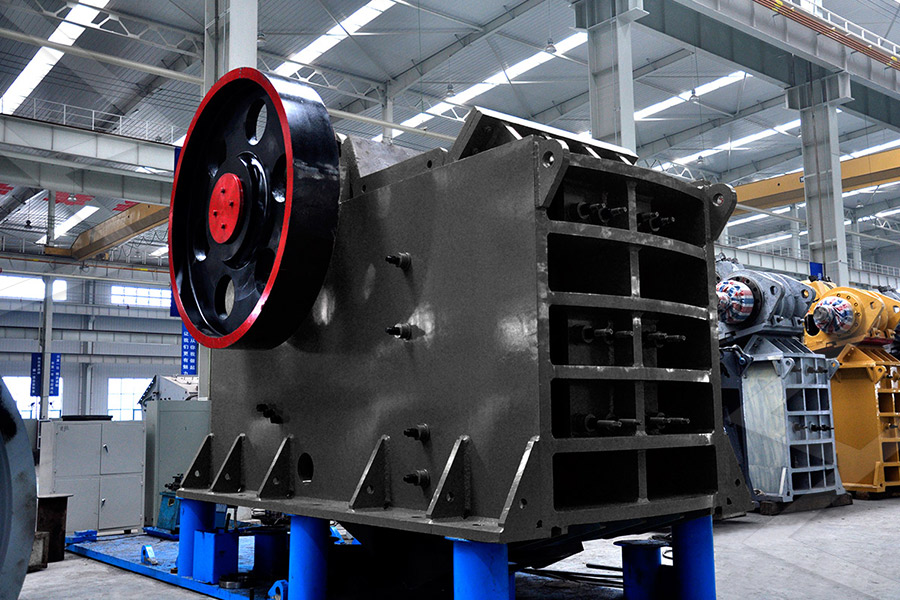

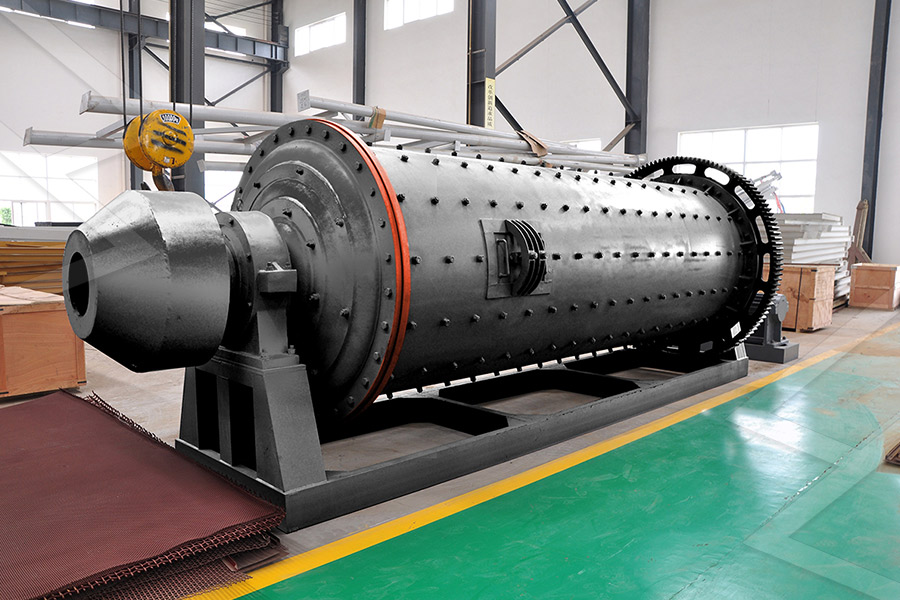

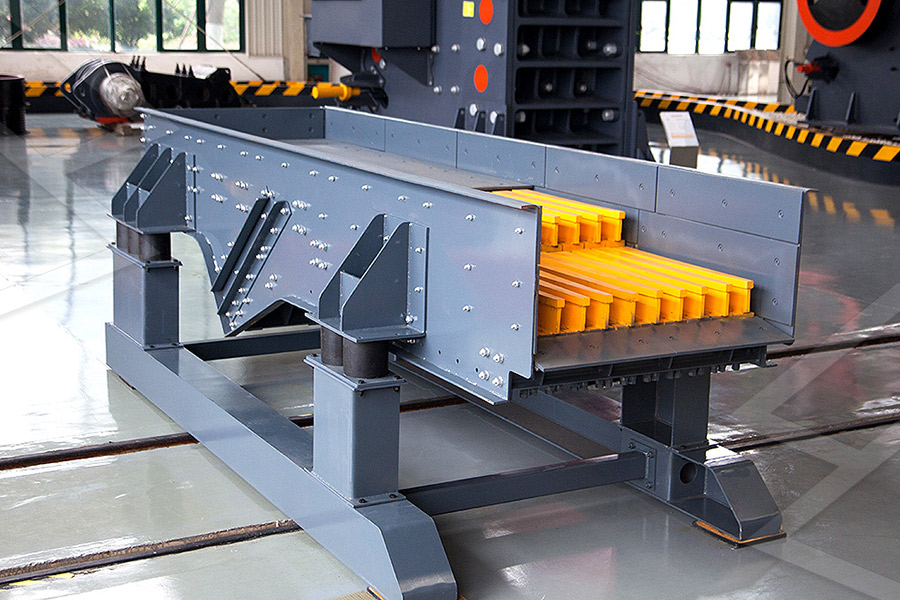

2015年3月15日 四辊破碎机辊皮的修复堆焊技术摘要:针对目前很多冶金企业四辊破碎中存在辊皮使用周期短的问题,在辊皮表面堆焊一层耐磨层,使其达到理想效果。文章中介绍了其辊皮的具体堆焊工艺及方法。关键词:周期短耐磨层堆焊工艺四辊破碎机是钢厂烧结系统中煤和焦炭破碎的主要设备,利用两组(四 2020年9月21日 5000No7 随着立磨广泛应用于水泥行业粉磨原料和生产水泥,立磨系统的提产降耗成为技术人员的首要目标,在实践中发现,相同类型立磨的辊套及衬板的不同研磨曲线,对立磨的产量及能耗影响较大。本文着重从两个实际案例出发,通过分析与探讨,寻找出最优的立磨辊套及衬板研磨曲线。浅谈立磨辊套及衬板研磨曲线对提产降耗的影响鄂刚 道客巴巴2010年7月10日 16Cr3Ni 几个开发阶段,提出适用于不同区域连 铸辊的16Cr3Ni 堆焊材质,该材质的高温硬度和 抗回火能力高,具有优异的耐氧化腐蚀和耐冷热 疲劳性能日本专利J PA[3]发明了一种新 的 连 铸 辊 堆 焊 焊 材, 基 本 材 质 为 1Cr16Ni4Cu4Nb ,具有高的强度和抗长寿命连铸辊的堆焊材料和工艺开发 NEU连铸辊堆焊焊接有关的设备应符合焊接要求,能够达到所要求的焊接精度和焊接密度。 (4)焊接技术。连铸辊堆焊的焊接工艺和焊后检验都要遵循相应的守则和和相应的规定进行。比如堆焊就皮去除和外层焊接,应对对连铸辊加热,使其达到粘结温度。连铸辊的堆焊修复制造技术 百度文库2014年6月28日 体材质 ZG35SiMn+ 堆焊耐磨合金,选择的合金硬度软辊皮不耐用; 为了消除焊接应力,堆焊后将辊皮立即进入热处理炉中进行回火 选择的合金太硬辊皮耐用,但辊子打滑不吃料、物料外溢,辊子的旋 处理,回火参数如图。 转速度降低,不 能满足生产要求。四辊破碎机辊皮的修复堆焊技术 豆丁网2015年12月21日 第六篇设备与机械浅谈连铸辊的堆焊技术李迎迎中钢集团衡阳重机有限公司技术中心,湖南衡阳4100摘要:本文叙述了连铸辊的工作状况及对辊面的性能要求,分析了辊面失效的主要原因,合理运用堆焊技术,综合地总结了连铸辊在堆焊过程中的一些技术要领和经验。浅谈连铸辊的堆焊技术 道客巴巴

.jpg)

连铸辊的失效形式及原因分析 百度文库

连铸辊的失效形式及原因分析47日常的设备维护中,加强连铸辊子的润滑,确保辊子转动灵活。2连铸辊主要失效形式及分析连铸辊主要的失效形式为:表面裂纹、辊子磨损和辊子弯曲。21 表面裂纹连铸辊由于反复受到与高温板坯的接触和冷却的影响 2011年11月12日 经现场仔细检查,发现断裂的磨辊滚套整个圆周有堆焊材料脱落的痕迹(见图1),而在裂口附近位置,堆焊材料脱落严重,呈碗口型(见图2)。这台磨煤机磨辊是今年7月13日开始堆焊的,7月28日堆焊结束,运行已经有3个多月。此前磨煤机一直运行稳定。#1炉1E磨煤机磨辊辊套断裂原因分析及防范措施百度文库2012年2月7日 在对磨辊磨盘堆焊工程中使用专用卡具来规范表面的形状和尺寸,堆焊结束后外型尺寸和原产品一样,每一只磨辊堆焊后外型直径满足“周向尺寸偏差不大于±5mm,径向尺寸偏差不大于±15mm,堆焊层表面的鳞片状突起不平度不大于3mm”的标准要求;磨辊辊套衬板堆焊工艺 豆丁网2016年4月26日 摘要:本文分析了板坯连铸辊失效的原因,提出了按区段选用辊面堆焊材料,阐述了采用埋弧自动堆焊工艺方法堆焊连铸辊的工艺措施,连铸辊满足现场工况条件的使用要求,达到了连铸辊的质量和使用寿命,降低了生产成本,具有很好的经济效益和社会效益。板坯连铸辊失效的原因分析及堆焊工艺 道客巴巴2015年11月22日 磨辊耐磨层的堆焊技术应用技术IChinascienceand1echnologyRevJew磨辊耐磨层的堆焊技术(济重工程公司山东济南)[摘要]重点阐述了 磨辊耐磨层的堆焊技术 豆丁网2004年10月10日 在对磨辊磨盘堆焊工程中使用专用卡具来规范表面的形状和尺寸,堆焊结束后外型尺寸和原产品一样,每一只磨辊堆焊后外型直径满足“周向尺寸偏差不大于±5mm,径向尺寸偏差不大于±15mm,堆焊层表面的鳞片状突起不平度不大于3mm”的标准要求;磨辊辊套衬板堆焊工艺 百度文库

.jpg)

四辊破碎机辊皮的修复堆焊技术 豆丁网

2020年10月30日 一般辊皮材质为:本体材质ZG35SiMn+堆 焊耐磨合金,选择的合金硬度软辊皮不耐用;选择的合金太硬辊皮耐用,但辊子 打滑不吃料、物料外溢,辊子的旋转速度降低,不能满足生产要求。故在生产 过程中选择正确耐磨 层合金是非常重要的。四辊示意图 一、焊2021年9月7日 33 旧磨辊的堆焊修复过程 磨辊堆焊修复过程实际上是焊机通过特制焊接工装卡具卡住磨辊,使其沿某一水平轴线匀速转动,并辅以自动焊机头的沿该轴线方向的恰当移动,从而实现对磨辊的周向堆焊。中速磨煤机磨辊堆焊修复的工艺研究中国期刊网热轧卷取机夹送辊表面堆焊修复技术 发表时间:T16:26:48730Z 来源:《基层建设》2019年第1期 作者: 公维秋 牟志鹏 [导读] 摘要:本文主要就热轧卷取机夹送辊表面堆焊修复技术进行分析,探究热轧卷取区域夹送辊磨损机理。热轧卷取机夹送辊表面堆焊修复技术 百度文库提高磨煤机磨辊在线堆焊质量分析123磨辊套的结构特点堆焊磨辊套运行中出现的另一主要问题是不均匀磨损,根据现场观察磨辊套的磨损可分为三个区:A 区——离大头边缘约100mm范围内的耐磨层易脱落;B区——工作区域,磨损较严重的部分,也是重点 提高磨煤机磨辊在线堆焊质量分析 百度文库4实际堆焊制造工艺分析 为了保证上下夹送辊辊面的有效工作层,堆焊层的有效厚度应达到15mm以上,因此,夹送辊堆焊修复前必须先加工。另外,为保证堆焊质量,需对夹送辊进行超声和着色探伤,如发现裂纹等缺陷,必须全部去除,再次探伤合格后方可焊接。热轧卷取机夹送辊表面堆焊修复技术 百度文库2023年8月17日 立磨辊体磨损产生的主要原因是什么 立磨是水泥厂常见的生料 粉磨设备,磨辊是立磨的主要部件,通常一台立磨会配有三个磨辊,磨辊主要由:辊皮、辊体、主轴、夹板、夹板螺栓组成(见图1)。每只 磨辊 上安装12块辊皮,辊皮通过夹板使用螺栓装配在磨辊上。很多人都在问的立磨辊体磨损问题的现场修复技术 知乎

.jpg)

立磨磨辊硬面堆焊技术详解 百度文库

立磨磨辊硬面堆焊技术详解4、优点和成本(1 )使用寿命长。经由表面耐磨堆焊处理的金属微观结构相当细腻,可以形成相当稳定和坚硬的碳化物,表出非常耐磨的特性。正常情况下,采用表面堆焊产品的使用寿命可比原有产品的使用寿命提高30%~100 11,用制作(de)专用测量卡具对磨辊套进行测量,尺寸不足时继续堆焊测量时注意多点测量,检查出高点、低点,然后有针对性(de)堆焊,直到磨辊套多点测量尺寸基本一致 冷却方式:明弧自动焊采用高压雾状水冷或空冷,保证母材通体温度在120℃以下中速磨磨辊堆焊工艺操作规范 百度文库2015年11月13日 关于辊皮剥落的原因分析辊皮剥落可能有以下原因1,堆焊质量堆焊质量方面看剥落的基础均为本次堆焊的基础面。有理由怀疑堆焊时,基础面未清理干净。部分磨辊存在堆焊层较厚的问题。堆焊层越厚,脱焊的几率越大。建议适度控制磨辊的磨损深度。关于辊皮剥落的原因分析 道客巴巴2015年3月24日 ③辊套上部与磨盘平行未堆焊耐磨层处一样容易磨损, 在实际使用中, 此未堆焊耐磨层区域一样造成不同程度的磨损, 所以此范围也需堆焊耐磨层。通过分析, 我们重新对堆焊层区域进行了设计( 见图 2) 。矿渣立磨辊套堆焊耐磨层的改进设计 道客巴巴2015年6月8日 制造与再制造中的堆焊技术论文集 烧结机齿辊、蓖板的堆焊修复研究 余光明,钟毅,段立人 (武汉钢铁集团公司 武汉) 摘要:通过对大型烧结破碎机齿辊、蓖板的工况和失效分析研究,自主研制开发了一种高铬铸铁耐磨堆焊合金,优 化了焊接工艺,改进了制造工艺,摸索出了一套成熟的制造 烧结机齿辊、蓖板的堆焊修复的研究 豆丁网2023年8月17日 很多人都在问的立磨辊体磨损问题的现场修复技术,磨损,螺栓,辊皮,紧固,堆焊,立磨辊体,现场修复 立磨辊体磨损产生的主要原因是什么 立磨是水泥厂常见的生料粉磨设备,磨辊是立磨的主要部件,通常一台立磨会配有三个磨辊,磨辊主要由:辊皮、辊体、主轴、夹板、夹板螺栓组成(见图1)。很多人都在问的立磨辊体磨损问题的现场修复技术螺栓辊皮

MLS立磨磨辊的堆焊修复技术 百度文库

郑州机械研究所设计开发了MLS类型立磨离线堆焊的安装胎具,实现该类磨辊离线堆焊;设计开发了MLS类型立磨在线堆焊用弯枪,提高了在线堆焊中焊枪安装的效率,提高在线堆焊施工进度。离线堆焊的要点为切割、补焊;在线堆焊中主要是补焊。MLS类立磨磨2016年10月8日 第六篇设备与机械浅谈连铸辊的堆焊技术要:本文叙述了连铸辊的工作状况及对辊面的性能要求,分析了辊面失效的主要原因,合理运用堆焊技术,综合地总结了连铸辊在堆焊过程 频道 上传 浅谈连铸辊的堆焊技术 豆丁网摘要: 本发明公开了一种4PG 900×700四辊破碎机辊皮堆焊修复的方法,所述方法包括如下步骤:1)将4PG 900×700四辊破碎机的辊皮固定并进行车削,补齐,打磨处理;2)处理过的辊皮放入电加热炉加热,加热后冷却,再进行堆焊;3)堆焊过程中,两条焊道的重叠部分大于1/2焊 一种4PG 900×700四辊破碎机辊皮堆焊修复的方法 百度学术2023年9月11日 本文将分析造成堆焊后硬度不足的原因 ,并提出相应的解决方法。一、原因分析: 1 堆焊材料本身问题: 堆焊材料的硬度通常是相对较高的,但密度不均匀、气孔、夹杂物等缺陷会使其硬度不足。这可能是堆焊后硬度不足的主要原因之一 堆焊后硬度不足的原因及解决方法是什么?四辊破碎机辊皮的修复堆焊技术二、焊接将经过加热的辊皮装夹在堆焊机上进行堆焊。 加工后的旧辊皮尺寸为Φ1170×1000mm,堆焊后的尺寸为Φ1205×1000mm,耐磨层堆焊道次3道以上,每道厚度18~25mm,单边留2~25mm以上的加工余量,连续焊接,焊缝搭接严密。四辊破碎机辊皮的修复堆焊技术 百度文库但是,这种极端情况也可以采取增加过渡层或镶套,加装具有保护作用的 含有更多可焊成分的“辊套”。堆焊的合金焊丝可以用于辊套,则轧辊依然可以 使用,例如适用于切边辊。 浅谈辊子堆焊材料的选择和工艺设计(13) 浅谈辊子堆焊材料的选择和工艺设计 浅谈辊子堆焊材料的选择和工艺参考幻灯片百度文库

四辊破碎机辊皮的修复堆焊技术doc 道客巴巴

2015年3月15日 四辊破碎机辊皮的修复堆焊技术摘要:针对目前很多冶金企业四辊破碎中存在辊皮使用周期短的问题,在辊皮表面堆焊一层耐磨层,使其达到理想效果。文章中介绍了其辊皮的具体堆焊工艺及方法。关键词:周期短耐磨层堆焊工艺四辊破碎机是钢厂烧结系统中煤和焦炭破碎的主要设备,利用两组(四